Nos últimos días, algúns dos clientes están confusos sobre como construír a cervexaría e cal é o proceso e procedemento de construción da cervexaría, agora imos dicirche como construíla.

Parte 1: Que faremos para a construción da cervexaría?

Procesamento do rendemento do proxecto

Confirme a solicitude de elaboración

En primeiro lugar, confirmaremos máis detalles sobre a súa fábrica de cervexa, como o tipo de cervexa, o lote de cervexa por día ou hora, plato de cervexa, período de fermentación, altura da cervexa, etc.

A continuación propoñerémosche segundo a túa confirmación e detalles.Asinaremos un contrato despois de que ambos acorden as condicións de cooperación e confirmen de novo a proposta, o prezo, o deseño e o proceso de elaboración antes das condicións.

1.3 Traballos de preparación antes da produción

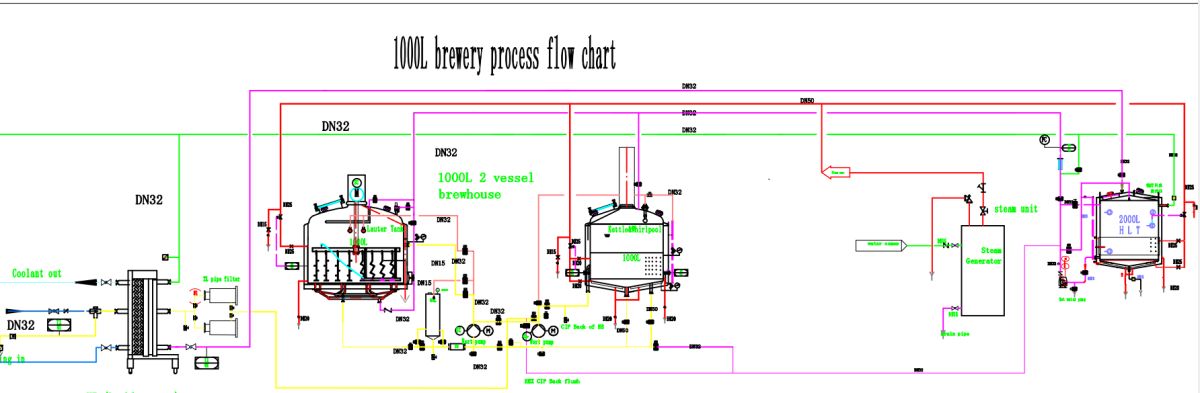

Volve comprobar todas as propostas, esquemas, diagramas de fluxo e confirmar de novo os detalles do equipo de cervexaría.

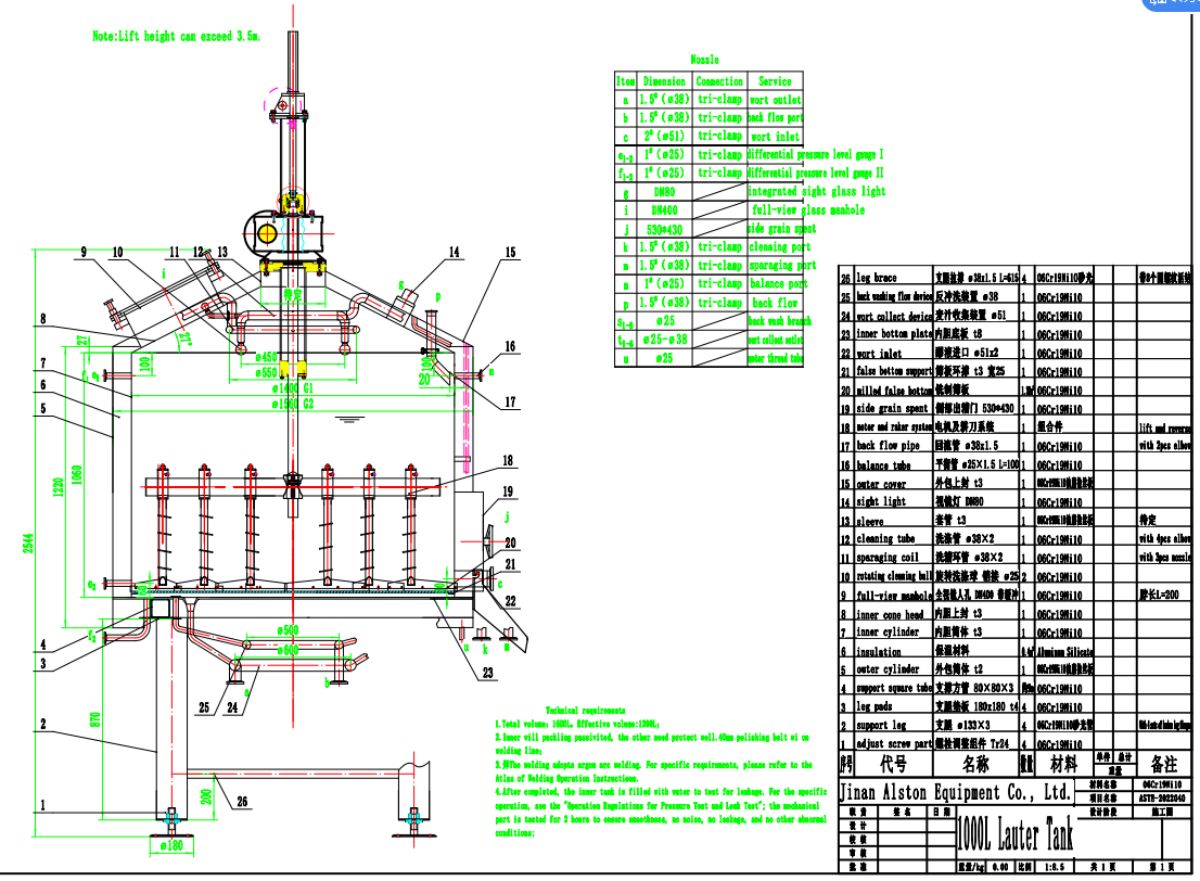

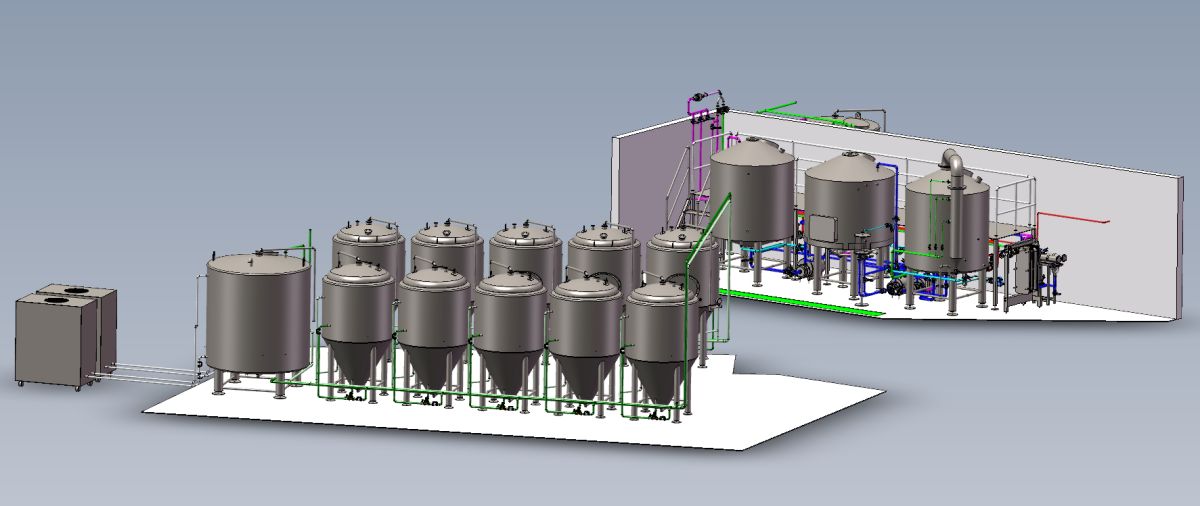

E realizarase o debuxo do tanque e o modelo de cervexaría 3D e deixará que confirme, verá como é a súa elaboración.

1.4 Preparación do material

Reserva de material: reservaremos primeiro o material en bruto e a cabeza do prato segundo o debuxo do tanque confirmado, e outros accesorios reservaranse, como motor, bomba, refrixeradores, xa que estes elementos necesitan a certificación UL, o que leva máis tempo.

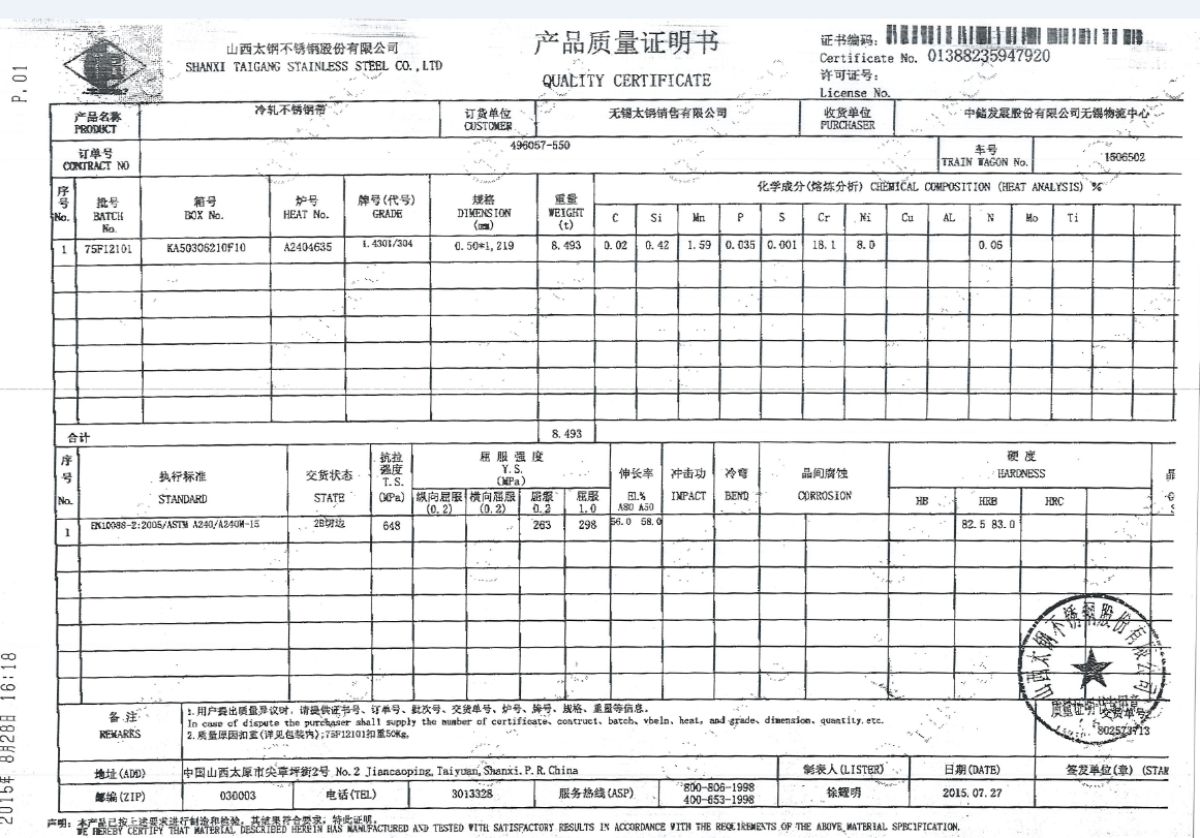

Cando o material chegue á nosa fábrica e estea listo para a produción, enviarémosche a nosa folla de material e verás o ingrediente, o grosor, o estándar, etc. do material.

(Certificación de calidade da placa SS para referencia.)

1.5 Inicio da produción

-Corte de material: corte láser, corte preciso, bordo plano sen rebabas.

-Chapa: Tratamento das chapas e outros procesos de acordo coa produción.

-Montaxe: Soldadura do cono e do cilindro, camisa de refrixeración coviña, patas e outros.

A soldadura adopta un xeito de soldadura TIG, que ten unha mellor estanqueidade ao aire e pode reducir a porosidade da soldadura durante a soldadura do recipiente a presión.

-Pulido: a superficie interna será tratada con pulido mecánico, e liña de soldadura pulida a cinta para unha mellor visión.Despois diso, o interior do tanque tratarase con pasividade de empaquetado, a rugosidade da superficie interna é de 0,4 um.

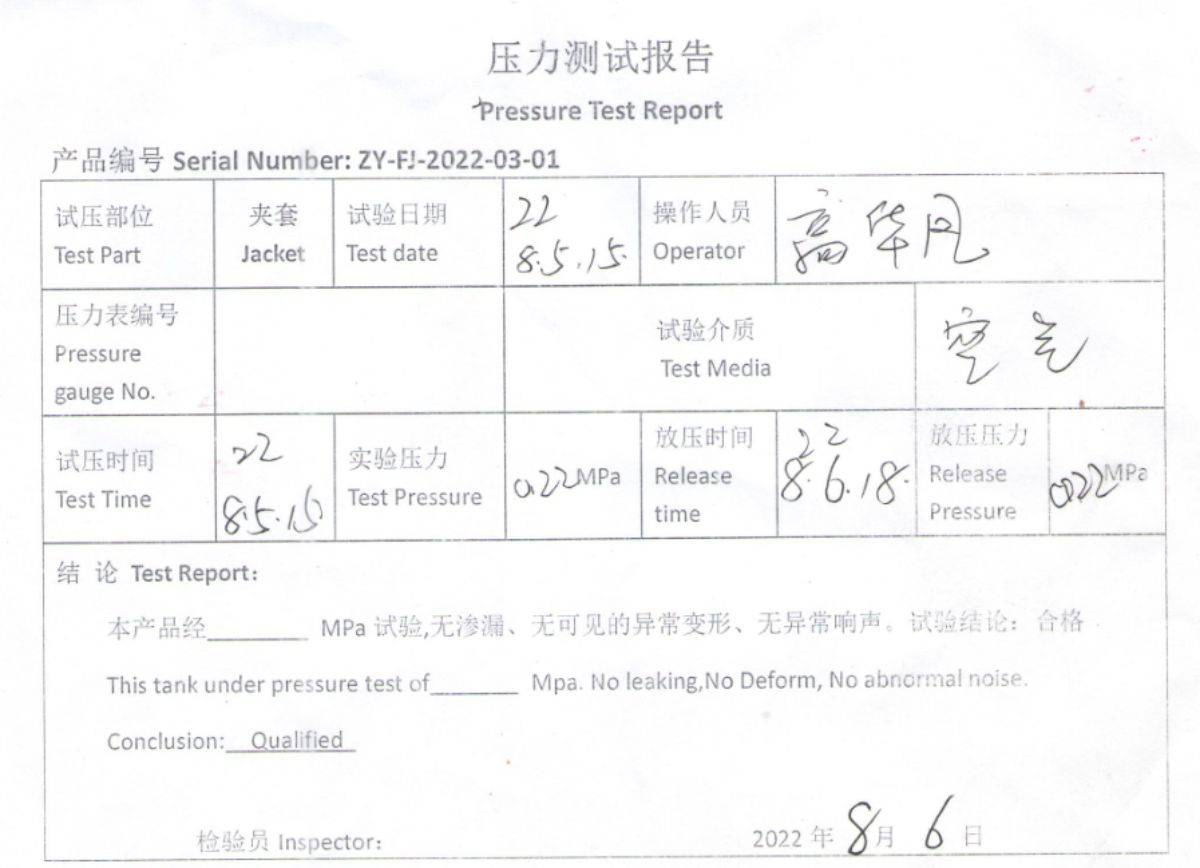

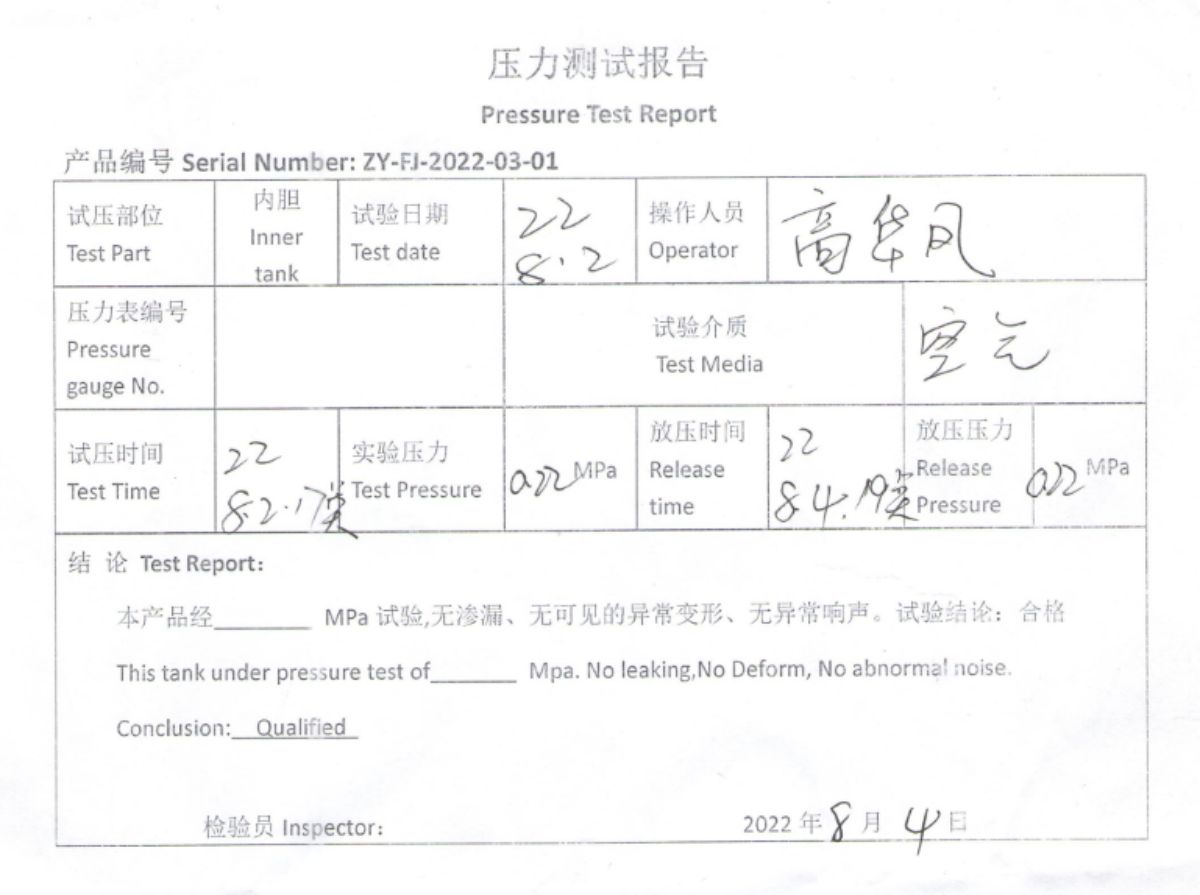

-Proba de presión: unha vez rematado, o cilindro e a camisa son probados hidráulicamente.A presión de proba do tanque interior é de 0,2-0,25 mpa, e a presión de proba da camisa de coviñas é de 0,2 MPa.

-Inspección da produción: comprobarase despois de completar cada proceso, e hai tarxeta de circulación do proceso para o seguinte proceso.Despois de completar os tanques, o noso inspector comprobará finalmente os detalles e informará ao noso taller de montaxe para pasar ao seguinte paso.

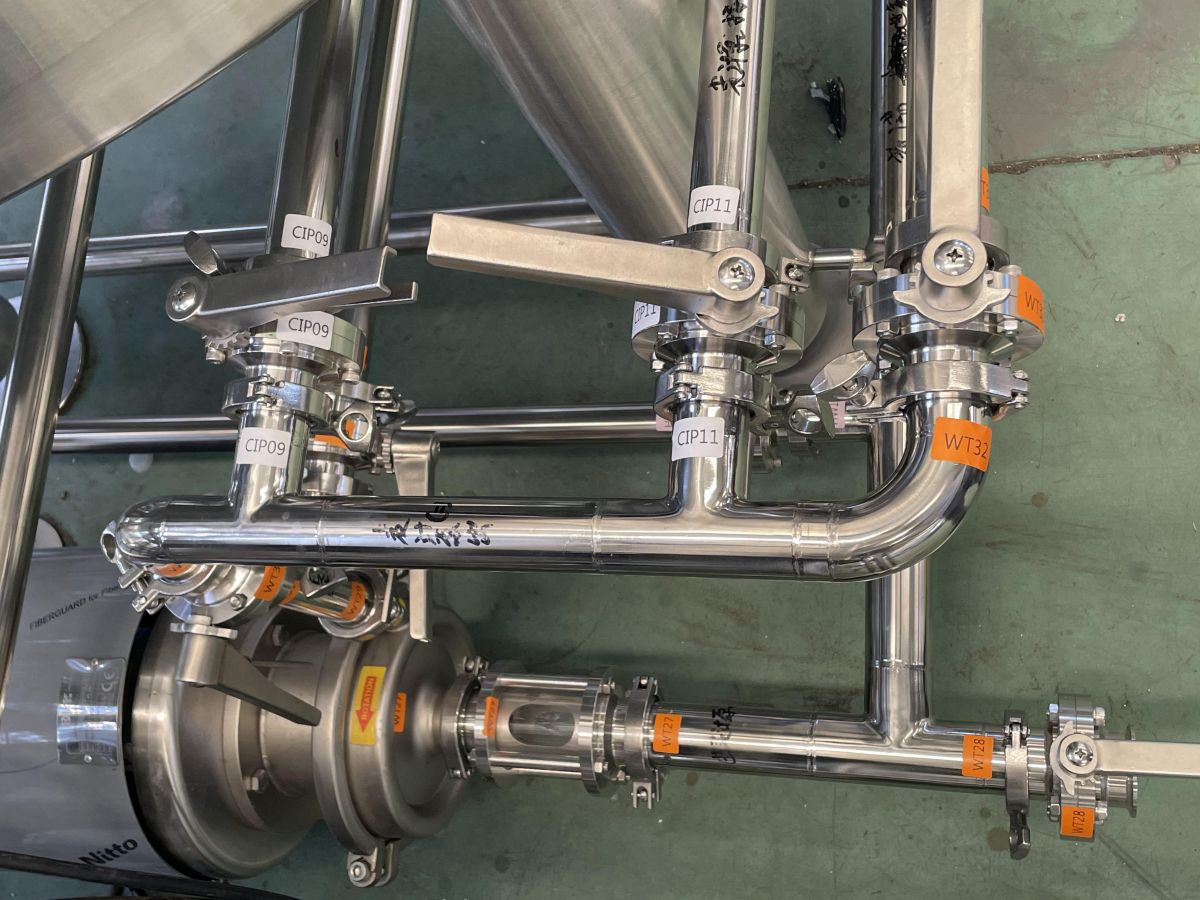

-Montaxe de gasodutos: os gasodutos da cervexa conectaranse segundo o diagrama de fluxo de cervexa e consideraremos a canalización se é conveniente cando se faga cervexa, e a canalización de glicol premontada tamén segundo o deseño.

-Depuración: conectaremos a auga e a eléctrica para que a cervexaría funcione na nosa fábrica.

Aquí está o vídeo de depuración que fixemos antes para probar o noso sistema.Comprobe por favor:https://www.youtube.com/watch?v=wCud-bPueu0

-Paquete: Despois de rematar a depuración, pegaremos as etiquetas en cada conexión e tubos para facilitar a instalación no lugar.E empaquetalo con película de burbullas e pano anticolisión, etc.

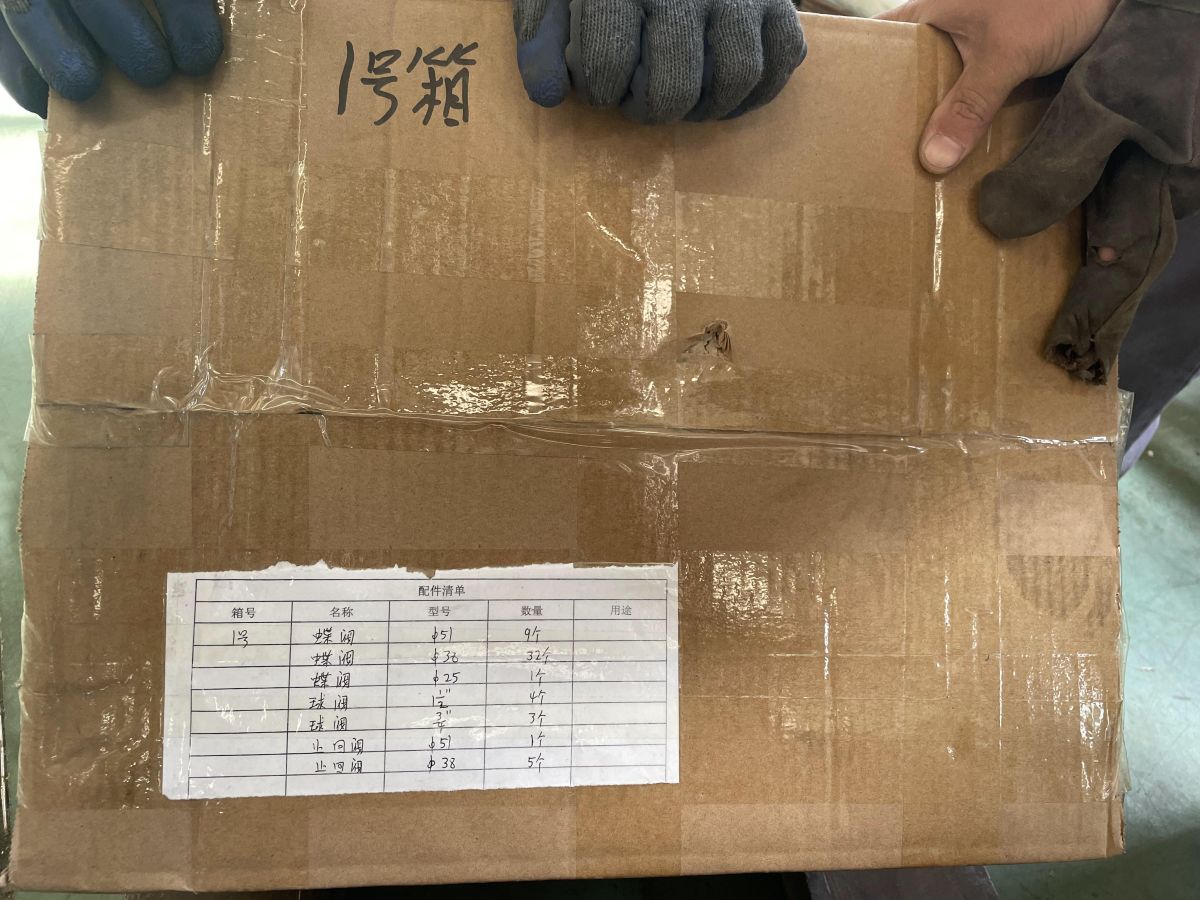

Todas as válvulas e accesorios envolveranse con envoltura de plástico e o depósito será embalado ouapoiado segundo a dimensión do equipo e o tamaño do recipiente.

-Carga e entrega: o equipo cargarase despois de confirmar a data de envío e carga.Todo o paquete será detallado marcar cales son os accesorios dentro e enviar ao noso cliente despois da entrega.

Parte 2: Que faremos para o deseño da cervexaría?

2.1 Cervexaría: moi compatible coa túa solicitude de elaboración.

A parte da cervexa é a parte máis importante de toda a cervexa, que está directamente relacionada coa calidade do mosto e da cervexa.O deseño da cervexa debe seguir exactamente a túa receita de elaboración, por exemplo, a gravidade media da cervexa/plato.Asegúrate de que o proceso de Mash ou lautering poida rematar nun tempo razoable.

Tanque de lauter: por exemplo, a cervexaría 1000L, o diámetro do tanque de lauter é de 1400 mm, cando o mosto é de 13,5 graos, a cantidade de alimentación de malta é de 220 kg, o equipo que usa a eficiencia é do 75% e o espesor da capa de grans é de 290 mm;Cando o mosto é de 16 platos, a cantidade de alimentación é de 260 kg, o volume do tanque é de 80% e o grosor do leito de grans é de 340 mm.Isto é para garantir que o espesor da capa de filtro cumpra os requisitos de elaboración, non afecta a velocidade de filtración e garante a eficiencia da produción.Final para mellora a saída por unidade de tempo a través de reducir o tempo de filtración.

Chaleira de ebulición: o deseño do volume da chaleira baséase no mosto de 1360 L antes de ferver e o volume de uso é do 65%.Debido a que a concentración de mosto é relativamente maior en América, a forma será moi abundante ao ferver.Para evitar que a escuma se desborde da chaleira durante o proceso de ebulición, utilizamos a función de circulación forzada para mellorar a taxa de evaporación para garantir que a taxa de evaporación sexa do 8-10% e mellorar a intensidade de ebulición.Unha circulación forzada con caldeiro axuda a aumentar a evaporación, e a situación de DMS e o contido dentro de 30 PPM, reducirá a carga de calor e garantirá a estabilidade do croma do mosto e evitará a reacción de Maillard do mosto.

2.2 Menor consumo enerxético na cervexería

Sistema de condensación: a caldera de ebulición adopta un sistema de recuperación de condensación de vapor, que axuda a mellorar a recuperación de auga e aforrar o consumo de auga e electricidade en toda a cervexaría.A temperatura da auga quente de recuperación é de 85 ℃ e unha capacidade de recuperación de auga quente de 150 L para cada lote;Isto significa que aforrará os 18 kW eléctricos por lote de temperatura da auga de 25-85 ℃.

Refrixerador de mosto: a área do intercambiador de calor do mosto calcúlase polo proceso de elaboración e remata o proceso de arrefriamento en 30-40 minutos, e a temperatura da auga quente a 85 ℃ despois do intercambio de hexagonal, a eficiencia do intercambio térmico de máis do 95%.Por iso, garantiremos a máxima recuperación enerxética e os menores custos de produción.

2.3 Fácil elaboración e redución do mantemento no proceso de elaboración

Un coador dobre configurado, no caso de que o cliente faga cervexa demasiado lúpulo.Polo tanto, traemos boa garantía no intercambiador de calor de placas, que é a parte máis difícil de limpar.

A bomba dual é necesaria para a unidade de glicol, para unha boa garantía cando hai algunha solicitude de mantemento, cada bomba pódese cambiar facilmente para manter a produción en curso.

Enfriador dual configurado, co mesmo propósito que a bomba de glicol.

A bomba de glicol utilizou a bomba de presión constante e mantén a mesma presión en conducións de glicol enteiras, protexe a válvula solenoide e aumenta a vida útil.

Todos estes detalles son para o traballo máis estable en todo o funcionamento da cervexaría e ofrecerche unha boa experiencia no proceso de elaboración.

Parte 3: Cal é o tempo de preparación necesario?

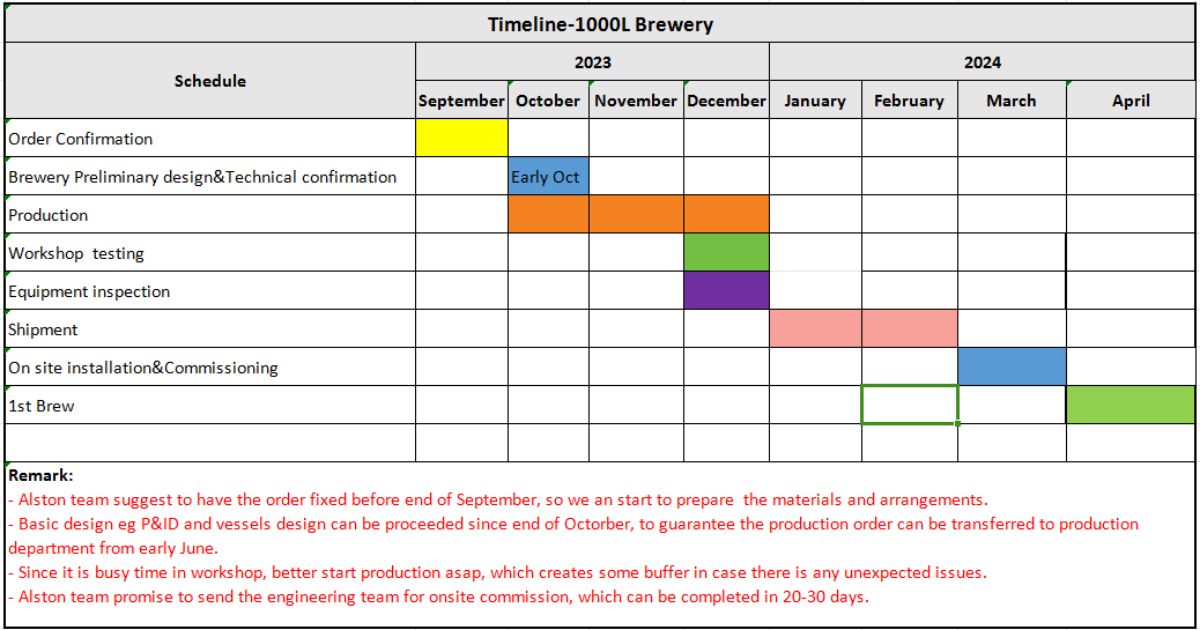

Agora, para borrar o proceso de pedido, fixemos unha liña de tempo do sistema de cervexa, por favor vexa iso.

Espero que poidamos axudarche a construír unha cervexaría perfecta na túa planificación.

Ao final, estamos ansiosos por traballar contigo pronto.A través desta cooperación, sentirás o noso servizo e valor.Non só debemos construír unha fábrica de cervexa perfecta para ti, tamén nos centramos máis en establecer unha relación de cooperación a longo prazo para lograr unha situación gaña-gaña entre as nosas dúas partes.

Grazas polo teu tempo.

Ánimo!

Hora de publicación: 18-09-2023